Films de diferentes tipos de plástico, de papel y de aluminio, con cada vez más atención a la sostenibilidad, son los sustratos mayoritarios

La industria del embalaje flexible está en expansión continua por la gran diversidad de aplicaciones que ofrece este formato tanto al sector alimentario como a otros, donde su uso se ha ido generalizando en los últimos años. La versatilidad, la capacidad de adaptarse a cualquier tipo de producto, el potencial como elemento comunicador y la variedad de opciones de impresión, así como la amplia gama de materiales con los que permite trabajar, son ventajas que incrementan el valor del packaging flexible.

Entre los sustratos disponibles, se encuentran films de diferentes tipos de plástico, de papel y de aluminio, que pueden combinarse para mejorar las propiedades del embalaje, aunque la industria tiende a explorar las posibilidades de los monomateriales, pues resultan más sencillos de reciclar y reutilizar. La sostenibilidad es un valor al alza tanto en la fabricación de packaging como en su etiquetado e impresión.

Las propiedades del embalaje flexible lo hacen idóneo para la industria alimentaria, si bien durante el último año, a consecuencia de la adaptación a todos los niveles a que ha obligado la pandemia de Covid-19, su utilización ha aumentado significativamente en los sectores sanitario, farmacéutico, cosmético y de los productos de higiene.

Además, el auge del comercio online ha influido decisivamente para convertirlo en uno de los tipos de packaging más utilizados, pues su adaptabilidad minimiza la cantidad de material necesaria en cada envoltorio, y su ligereza reduce el peso de los envíos, cosa que repercute en un menor coste.

¿Cuáles son los materiales más habituales en packaging flexible?

Entre los sustratos más utilizados, se encuentran:

- Polietileno de baja densidad (LDPE): se forman láminas suaves al tacto, flexibles, muy elásticas y claras.

- Polipropileno: es más rígido, resistente y transparente que el LDPE. Se trata del material plástico de menor densidad utilizado en packaging.

- Poliamidas: forman una lámina clara con muy buenas propiedades de resistencia.

- Foil de aluminio: se utiliza como componente de embalajes multicapa, que ofrecen una gran protección al producto. La apariencia metálica lo dota de un atractivo estético añadido.

- Polipropileno biorientado (BOPP): la película de polipropileno extruida y estirada de forma biaxial gana en fuerza y claridad. Es fácil de recubrir y ofrece muy buenos resultados en la impresión de su superficie.

- Películas metalizadas: a casi todos los materiales plásticos, sobre todo al BOPP y al terefetalato de polietileno (PET), se les puede dar una apariencia metálica mediante la vaporización de aluminio.

En busca de materiales más sostenibles

Una tendencia clara en la industria del packaging es la investigación en nuevos materiales que, sin perder propiedades en cuanto a protección del contenido, tengan un impacto menor en el medioambiente. Es el caso de los monomateriales, que facilitan el reciclaje, o incluso sustratos multicapa a partir de un único material.

Cada vez se utilizan más bioplásticos, biodegradables y compostables, como el ácido poliláctico (PLA), los polihidroxialcanoatos (PHA) o los almidones termoplásticos (TPS). También se están desarrollando las aplicaciones del papel, un material tradicionalmente más sostenible que el plástico, incluso como embalaje flexible para alimentación fresca.

En cualquier caso, el packaging flexible es un potente elemento de comunicación, que transmite la imagen de marca y, por tanto, los elementos gráficos que se integren deben imprimirse con las garantías de calidad y durabilidad necesarias.

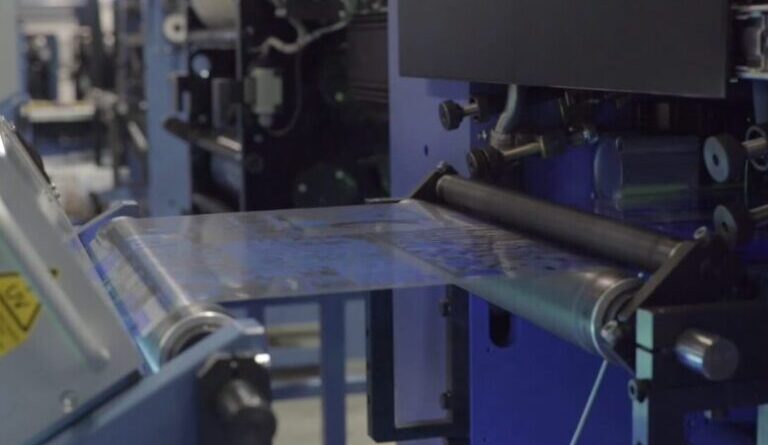

La impresión offset combinada con flexo que ofrecen las máquinas Rotatek proporciona los mejores resultados. Nuestras rotativas Universal y Perfect NT aportan calidad de impresión para una amplia gama de sustratos fílmicos, velocidad, optimización de costes y, gracias a su modularidad, la posibilidad de combinar diferentes tecnologías de impresión y acabados en línea, en función de las características del trabajo a realizar.